Presseinformation

ZF-Modellfabrik: Smarte Schnittstellen zwischen Liefer- und Produktionslogistik

- Modellfabrik optimiert Warenanlieferung und Materialfluss

- Erfahrungen mit autonomen Transportsystemen beschleunigen die Weiterentwicklung von autonomen Fahrfunktionen

- Erste Use-Cases werden im Lauf des Jahres realisiert

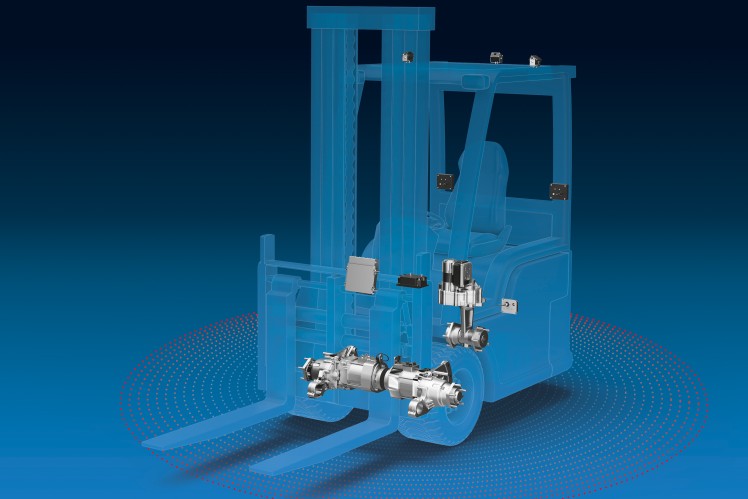

Friedrichshafen. Seit August 2017 stattet ZF einen Teil seines Werks 2 in Friedrichshafen kontinuierlich mit intelligenten Systemen aus, um sowohl die Anlieferlogistik wie auch den produktionsinternen Materialfluss optimal zu gestalten. Mit der „ZF-Modellfabrik“ verbindet der Konzern eine doppelte Absicht: Zum einen zielt er darauf ab, praxistaugliche Lösungen für intelligente Transportsysteme wie etwa Lkw, intralogistische Zugfahrzeuge und Flurförderfahrzeuge zu entwickeln und zu vermarkten. Zum anderen zahlt das Projekt in die weiteren Entwicklungsaktivitäten des autonomen Fahrens ein, da durch die gewonnenen Erfahrungen die Entwicklungszeit von Sensor-, Kamera- sowie intelligenten Steuersystemen wie der ZF ProAI verkürzt werden kann. Zudem profitiert die Produktion dank der Verknüpfung von Industrie 4.0-Ansätzen und autonomen Transportsystemen von effizienteren Produktionsprozessen.

In einer modernen Industrieproduktion geht es wesentlich um Warenumsatz. Etwa 70 Prozent der Warenbewegungen während des Produktionsprozesses, also noch bevor das Material an Maschinen oder Montageeinrichtungen wertschöpfend weiterbearbeitet werden kann, bestehen aus Transporten. Wer die Anlieferung und Andienung von Bauteilen an die Arbeitsstationen optimal organisiert, kann Effizienz und Produktivität deutlich steigern.

Dies ist nur eine der Aufgaben der ZF-Modellfabrik, die der Konzern seit August 2017 im Werk 2 am Standort Friedrichshafen einrichtet. Weitere Ziele bringt Ilker Sari, Leiter der ZF-Modellfabrik auf den Punkt: „Wir wollen die Kompetenzen des ZF-Konzerns in der Elektromobilität, beim autonomen Fahren sowie in der Nutzfahrzeug- und Industrietechnik zusammenführen. Unsere Pilotprojekte dienen als Schaufenster in die Zukunft.“ Dabei hat das Unternehmen einen dreifachen Nutzen im Blick: Neben der optimalen Organisation der eigenen Produktion und der Verknüpfung von Industrie 4.0 mit Smart-Logistik-Ansätzen zielt ZF auch auf den Markt für Nutzfahrzeuge und Industrietechnik. „Autonomes Fahren hat ein starkes Potenzial – und das nicht nur im öffentlichen Straßenverkehr, sondern auch in abgeschlossenen Firmengeländen“, so Sari. „Wir wollen Erkenntnisse aus der Entwicklung von autonomen Fahrfunktionen auch für die Nutzfahrzeug- und Industrietechnik nutzen und zeigen, dass wir in diesen Bereichen führend sind.“

Use-Case 1: See – Think – Act auf dem Betriebshof

Dabei geht es nicht um gängige fahrerlose Transportsysteme (FTS), wie sie seit Jahrzehnten erfolgreich im Einsatz sind – diese bewegen sich vornehmlich, auf definierten und teilweise abgesperrten Routen und erfüllen einfache Transporttätigkeiten. „Uns geht es um Fahrzeuge, die dank einer ausgefeilten Sensorik sowie einer intelligenten und mit dem Warensystem vernetzten Steuerung mit ihrem Umfeld interagieren und sich flexibel am tatsächlichen Bedarf ausrichten können“, erklärt Sari. Entsprechend beherrschen die autonomen Transportsysteme der ZF-Modellfabrik eine Vielzahl neuer Funktionen: Sie können überholen oder ausweichen, und suchen bei Sperrungen nach alternativen Routen. Durch intelligente Steuerung und Vernetzung mit entsprechenden Leitsystemen können Transporte ideal priorisiert und gesteuert werden, was zu besseren Durchlaufzeiten, höherer Verfügbarkeit und damit geringeren Pufferflächen in der Produktion führt. Sari: „Eine Technologie, die dazu beiträgt, Puffer in der Produktion und den Logistikprozessen zu reduzieren, ist für die gesamte Industrie höchst attraktiv.“

Das Projekt setzt aber bereits einen Schritt vorher bei der Anlieferung von Rohmaterial an. So ist heute oft nicht definiert, wann genau der Lkw eines Spediteurs eintrifft. Wartezeiten an Pforte und Wareneingang sind ebenso üblich wie Transportpapiere, die von Hand ins Warenwirtschaftssystem eingegeben werden. Das Team der ZF-Modellfabrik arbeitet gemeinsam mit den Experten für Supply Chain Management an einem Szenario, das auf Digitalisierung, Verkürzung der Wartezeiten und optimale Nutzung aller Stillstandzeiten abzielt. So ist ZF als Warenempfänger mittels Tracking-System jederzeit über den Aufenthaltsort des Liefer-Lkw unterrichtet und kann dessen Eintreffen auf die Minute vorhersagen. Ebenso ist vermerkt, ob der Fahrer nach der Anlieferung Pausenzeiten einhalten muss. Die Abladezeiten werden daher so geplant, dass sie mit den Ruhezeiten des Fahrers harmonieren. Denkbar ist auch, dass der Anhänger noch vor dem Werksgelände abgekoppelt und von autonomen Transportsystemen zum Wareneingang gebracht wird. BLE-Tags erfassen digital Daten über mögliche Erschütterungen oder sonstige Ereignisse während des Transports der Fracht und ermöglichen eine digitale Datenübertragung gemeinsam mit Informationen der Begleitpapiere direkt in das Warenwirtschaftssystem.

Sobald sich der Lkw dem Werksgelände nähert, werden die notwendigen Staplertransporte definiert und den Staplern in der Nähe des Entladeortes zugewiesen. Dadurch kann die Stand- und Entladezeit eines Lkw deutlich verkürzt werden und lange Wartezeiten entfallen.

Use-Case 2: Mundgerecht in die Montage

ZF-Nutzfahrzeuggetriebe, wie sie pro Tag zu Hunderten das Werk 2 in Friedrichshafen verlassen, bestehen aus bis zu 1.000 einzelnen Bauteilen. Mit über 100 Großladungen pro Stunde läuft in der Endmontage der Logistikprozess zusammen. Wie für jeden produzierenden Betrieb hat die logistische Vorbereitung der Montageprozesse für ZF daher herausragende Bedeutung. Auch hier setzt die ZF-Modellfabrik neue Impulse, denn das so genannte „Andienen“ von Material an die Montagestationen samt Vorbereitung kann autonom erfolgen. Konkreter Ansatzpunkt sind die heutigen Milkrun-Züge, die bereits oft das Material in der exakten Produktionsreihenfolge („just-in-sequence“) in die Montage bringen. Die Verteilung des Materials und das Steuern der Milkrun-Züge erfolgt noch manuell. Die ZF-Modellfabrik beschäftigt sich mit Szenarien, die vollständig auf die klassischen Milkrun-Züge verzichten. Stattdessen fahren hier die Behältnisse der vormontierten Teile direkt mit autonomen Transportsystemen bis in die Montage. Auf dieser Grundlage lassen sich die Logistikprozesse deutlich besser und genauer steuern als heute.

Um diese Prozesse optimal aufzusetzen, sind die Materialfluss-Logistikplaner des ZF-Werks direkt in die Modellfabrik eingebunden. Die ersten Anwendungsfälle werden im Verlauf dieses Jahres umgesetzt und dann kontinuierlich weiterentwickelt. Und auch die Bereiche Pkw- und Nutzfahrzeugtechnik profitieren: Die Erfahrungen aus der Modellfabrik fließen direkt in die Vorentwicklung für autonome Fahrfunktionen ein.