Presseinformation

Neuer Tread Wear Tester von ZF Test Systems hilft Emissionen zu reduzieren

- Partikelemissionen und Mikroplastik wird reduziert

- Neues Tread Wear Mapping System sorgt für mehr Flexibilität

- Weniger Emissionen durch Indoor-Testing

- Powder Supply Unit simuliert reale Straßenbedingungen

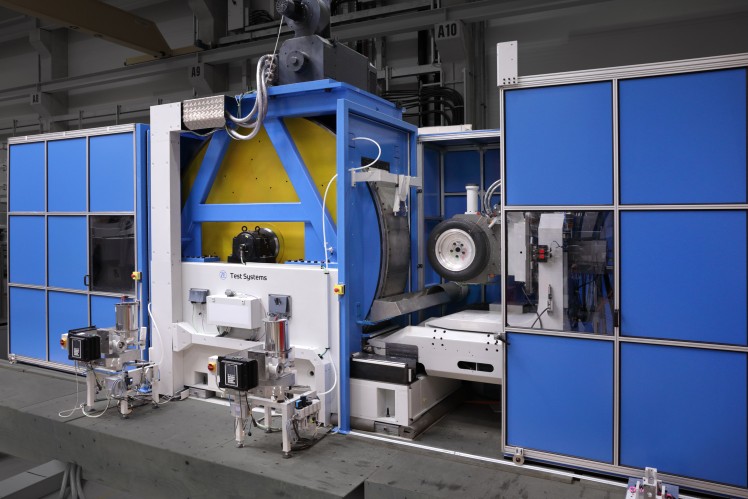

Autoreifen verlieren mit der Zeit an Substanz und setzen Kleinstpartikel, unter anderem in Form von Mikroplastik frei. Dieser Abrieb gilt als Mitverursacher für die Verschmutzung in den Städten und als eine nennenswerte Quelle für Mikroplastik in der Umwelt. Durch den ZF Tread Wear Tester kann der Reifenhersteller den Reifenabrieb seiner Reifen testen und optimieren und so zu einer sauberen Umwelt beitragen.

Partikelemissionen und Mikroplastik wird reduziert

Der ZF Tread Wear Tester ermöglicht es reale Fahrprofile am Prüfstand nachzubilden, um in regelmäßigen Abständen das Verschleißverhalten eines Reifens klassifizieren zu können. Er unterstützt so die Reifenhersteller den Abrieb zu reduzieren und die dadurch entstehende Umweltbelastung durch Partikelemissionen und Mikroplastik zu minimieren. Somit ist dieser Prüfstand ein weiterer Schritt in Richtung ZF´s „Vision Zero“ – einer Welt ohne Unfälle und Emissionen.

24/7 verfügbar

Der Tread Wear Tester kann 24 Stunden sieben Tage die Woche wetterunabhängig betrieben werden. Durch das „Indoor Testing“ können auch Temperatur, Fahrgeschwindigkeit, Straßenuntergrund und Fahrereinflüsse besser und kontrollierter simuliert werden. Es ist ferner möglich, vorher definierte Streckenprofile simulieren zu lassen. Während des Prüfvorgangs werden die Reifen in regelmäßigen Abständen vermessen, um den Reifenabrieb zu ermitteln.

Tread Wear Mapping System für mehr Flexibilität

ZF hat ein neues Messsystem entwickelt welches Lasermessung im Hochfrequenzbereich ermöglicht. Das ZF In-Line Tread Wear Mapping System misst den Reifenabrieb auf der Lauffläche. Das Konzept des neuen Systems basiert auf einer triangulären Lasermessung, die hinter dem Reifen montiert ist und den Reifenabrieb nach einer bestimmten Kilometeranzahl misst. Die Messung findet hierbei voll automatisch in der Maschine statt, d.h. der Reifen muss nicht mehr von der Maschine abmontiert und separat ausgemessen werden. Während der Messung wird der Reifen in geringer Geschwindigkeit gedreht. Das Triangulations-Laser-Messsystem misst den Abrieb in lateraler Richtung bei kontinuierlicher Bewegung oder in Schritten. Es ist möglich den Sensor radial auszurichten, um verschiedene Reifengrößen abzumessen.

Weniger Emissionen durch Indoor-Testing

Reifenverschleiß-Testfahrten finden normalerweise mit mehreren Fahrzeugen und Fahrern über mehrere Tage/Wochen auf der Straße statt. Durch die Verlagerung der Testfahrten von draußen auf einen Indoor-Prüfstand kann sowohl Feinstaub als auch jede Menge CO2 eingespart werden.

Der auf dem Prüfstand entstehende Abrieb wird direkt durch eine spezielle Anlage abgesaugt, gemessen und gereinigt (Bild 2).

Powder Supply Unit simuliert reale Straßenbedingungen

Durch die eingebaute „Powder Supply Unit“ wird die natürliche Reibung, die auf der Straße durch Verunreinigungen wie Staub und Schmutz zwischen Reifen und Fahrbahnbelag entstehen, realitätsnah simuliert. Des Weiteren kann durch eine gezielte Dosierung des Powders die Testzeit verkürzt werden.

Die Powder Supply Unit sitzt über vom Reifen und lässt das Powder direkt zwischen Trommel und Reifen rieseln.

Leistungsdaten ZF Tread Wear Tester

Beim Tread Wear Tester können verschiedenste Fahrmodi simuliert werden, welche durch ein flexibles System an kundenspezifische Fahrzyklen angepasst werden können. Die maximal Test-geschwindigkeit für PKW Reifen beläuft sich auf 180 km/h und die für Bus und LKW Reifen auf 160 km/h. Die Lasteinregelung, das heißt der Druck den der Prüfstand auf den Reifen ausüben kann, beträgt bis zu 25 kN bei PKW Reifen und bis zu 60 kN bei Bus und LKW Reifen. Der Sturzwinkel beträgt +/- 8 Grad, der Schräglaufwinkel +/- 10 Grad. Dies ermöglicht die reale Simulation von Kurvenfahrten. Grundlage hierfür ist eine verbaute Sechs-Komponenten-Plattform.

Es ist jederzeit möglich die Trommelbeläge der 3 Meter großen Trommel auszutauschen. Diese Beläge können sowohl kundenspezifisch entwickelt als auch aus dem bestehenden ZF-Portfolio gewählt werden. Sie sollen dazu dienen, verschiedenste Straßenbeläge realitätsnah nachzubilden.